Künstler mit Holz lassen Träume in Beton wahr werden

Die Verhoeven Timmerfabriek stellt Holzbetonformen für Bau- und Infrastrukturprojekte her. Große nationale und internationale Betonwerke und Bauunternehmen wissen seit mehr als 40 Jahren, wie sie den Holzspezialisten aus Venray finden können, und das aus gutem Grund: Er produziert wunderschöne Werke und die Möglichkeiten sind manchmal unvorstellbar.

In Venray befindet sich die große Werkstatt der Verhoeven Timmerfabriek, wo täglich an der perfekten Form gearbeitet wird. Michiel Hendriks, Unternehmensleiter für Betonschalungen: "Meistens geht es um ein Betonfertigteilwerk, manchmal um ein Projekt, bei dem vor Ort gegossen wird, wie zum Beispiel eine Brücke. Aber am Ende geht es nur um die Form."

Fechten

Verhoeven unterscheidet zwischen den verschiedenen Arbeitsmethoden. "Bei einfacheren Projekten arbeiten wir mit flachen Zeichnungen, die wir mit Hilfe des 'Zaundenkens' in eine Negativform aus Holz umsetzen. Für komplexere Arbeiten werden 3D-Zeichnungen verwendet, um eine Form zu bauen. Räumliches Vorstellungsvermögen ist bei dieser Arbeit unerlässlich, und wir schulen unsere Mitarbeiter auch in diesem Bereich. Man muss immer darauf achten, dass sich das Betonelement nach dem Aushärten richtig aus der Form löst, ohne Schaden zu nehmen."

Das Endergebnis über die A12.

Lass dich gehen

Mit dem Wissen, das sich die Tischlerei im Laufe der Jahre angeeignet hat, sind die Möglichkeiten, mit Sichtbeton schöne Dinge zu gestalten, enorm gestiegen. Verhoeven: "Unser bisher größtes Schalungsprojekt war die Verlengde Waalbrug bei Nijmegen aus dem Jahr 2015. Eine doppelt gekrümmte Brücke, für die wir 12.000 Quadratmeter Schalung aus 250 Holzelementen in unserer Halle hergestellt haben. Es ist einzigartig, dass so etwas in sauberem Beton konzipiert wurde. Das ist auch unsere Botschaft: Sagen Sie nicht vorschnell, dass es nicht geht, lassen Sie sich erst einmal gehen. Dann werden wir gemeinsam sehen, wie wir es umsetzen können."

Nahtloses Endergebnis

Aus jüngerer Zeit stammt die Boekelose-Brücke in Hengelo, für die Verhoeven die Schalung für die beiden Widerlager lieferte. Die identischen Widerlager sind 35 Meter lang und sechs Meter hoch und haben eine doppelt gekrümmte Form. Die Schalung bestand aus vierzig Elementen. Nach dem Betonieren des ersten Widerlagers wurde alles demontiert und auf der anderen Seite wieder aufgebaut. Hendriks: "All diese losen Elemente hinterlassen nirgendwo eine Naht, das Endergebnis ist vollkommen glatt. Das erfordert eine Menge Handarbeit in Form von Schleifen, Spachteln, erneutem Schleifen und Lackieren. So erhält man einen schönen glatten Beton und eine gute Freigabe."

Vorlage für den Bahnhof Lansingerland.

Lansingerland

"Bei der Verkleidung des neuen Bahnhofs Lansingerland haben wir einen anderen Ansatz gewählt. Dieser Bahnhof überquert die Autobahn A12 und hat als Randverkleidung eine sehr feinmaschige Betonplatte mit offenen und geschlossenen Formen, wie eine Art Astwerk. Dafür haben wir die Form mit der Gegenform nicht gehämmert, sondern mit einer fünfachsigen Fräsmaschine aus dicken Sperrholzplatten hergestellt. Auch diese wurden ausgiebig geschliffen und ordentlich bearbeitet, bis das Endergebnis perfekt war. Die CUR-Empfehlung 100 gilt als der Maßstab in der Welt des Sichtbetons, für uns ist sie

die untere Grenze".

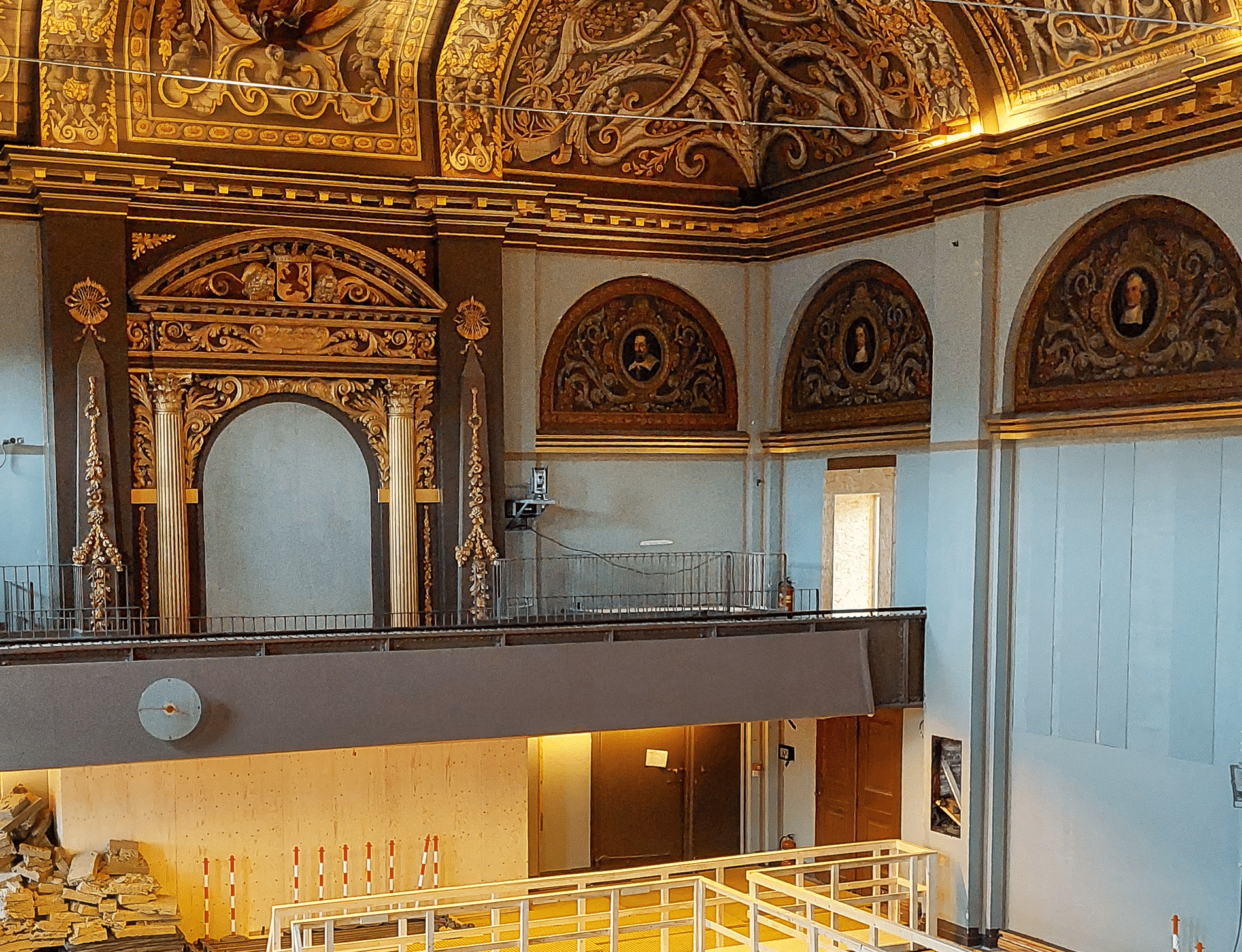

Heidelberg

"Es ist egal, ob es sich um einen schönen Balkon oder ein großes Kunstwerk für Rijkswaterstaat handelt, solange es eine Herausforderung ist", betont Hendriks. "Wir machen gerne einzigartige Werke, bei denen wir unser Bestes geben. Vor kurzem haben wir die Formen für die Betonelemente der Fassade des neuen Hauptsitzes von Heidelberg Cement in Deutschland hergestellt. Diese sind wirklich einzigartig und äußerst detailgenau. Ein prestigeträchtiges Projekt, das sehr gut zu uns passt."

Vierzig Facharbeiter sind in den Werkstätten der Verhoeven Timmerfabriek tätig. "Drei von ihnen arbeiten schon seit 45 Jahren dort, zwei sind erst kürzlich aus dem Ruhestand zurückgekehrt. Das sagt etwas über die Arbeitsatmosphäre und die Schönheit dieses Handwerks aus. Und es kommt jedes Mal ein tolles Projekt herein. Als anerkannter Ausbildungsbetrieb bilden wir auch selbst aus und bilden ständig drei Lehrlinge aus. Alles, was unsere Profis können, lernen sie 99% on the job."