Nachhaltiges Betonwerk: alles unter einem Dach

Die neue, 3,3 Hektar große Produktionsstätte von Bosch Beton wurde in einem Zeitrahmen von nur 45 Wochen fertiggestellt. Das neue Werk in Barneveld ist das nachhaltigste Betonwerk der Niederlande und vollständig auf einen nachhaltigen Produktionsprozess mit allen Prozessschritten unter einem (imposanten) Dach ausgerichtet. Dank der optimalen Zusammenarbeit zwischen allen Partnern der Kette, einschließlich UBO Engineering für das Betonwerk.

Die neue, 3,3 Hektar große Produktionsstätte von Bosch Beton wurde in einem Zeitrahmen von nur 45 Wochen fertiggestellt.

Das neue, hochmoderne Werk von Bosch Beton befindet sich auf einem 13 Hektar großen Grundstück direkt an der Autobahn A1. "An unserem alten Standort in Kootwijkerbroek konnten wir nicht mehr weiter wachsen", beginnt Brechtje van den Beuken-van den Bosch. "Grund genug, sich nach der Möglichkeit eines Neubaus an einem neuen Standort umzusehen. Unser Ziel war es, den gesamten Produktionsprozess mit Blick auf die (Kreislauf-)Zukunft so sauber und nachhaltig wie möglich zu gestalten." Gerard van den Bosch fügt hinzu: "Das gesamte Gebäude wurde nach BREEAM 'Outstanding' gebaut; außerdem sind fast alle Prozessmaschinen ebenfalls neu und selbst entwickelt. Vom alten Standort in Kootwijkerbroek haben wir nur die Schalung mitgenommen."

Eingelassene Schalttafel.

Energie neutral

Die verfahrenstechnischen Anlagen waren der Ausgangspunkt für die Gebäudeplanung, so Gerard weiter. "Sie wurden bis ins Detail durchdacht und gezeichnet. Um sie herum wurde das Gebäude so konzipiert, dass es auf seinen 'eigenen Beinen' steht. Während der Bauphase mussten sowohl die Bauprozesse des Gebäudes als auch die verfahrenstechnischen Anlagen sehr eng aufeinander abgestimmt werden. Dies ist nur mit zuverlässigen Partnern möglich, die ihre Liefervereinbarungen einhalten. Theoretisch könnten die verfahrenstechnischen Anlagen irgendwann abgebaut werden, so dass die Halle ein zweites Leben bekommen könnte." Brechtje: "Es passt zu unserer nachhaltigen Philosophie, die wir auch als Van den Bosch der zweiten Generation verfolgen, so weit wie möglich energieneutral zu produzieren. Der Energieverbrauch wird mit über 18.000 Sonnenkollektoren auf dem Dach kompensiert, aber auch das Regenwasser, das auf das Dach fällt, wird genutzt. Dieses wird in einem 2.100 m³ großen Becken gesammelt, gefiltert und als Brauchwasser genutzt." Mit der Zeit wird der Marktführer für Stützmauern in der Lage sein, sogar 100% Stützmauern kreisförmig zu produzieren.

Das Herz der Fabrik

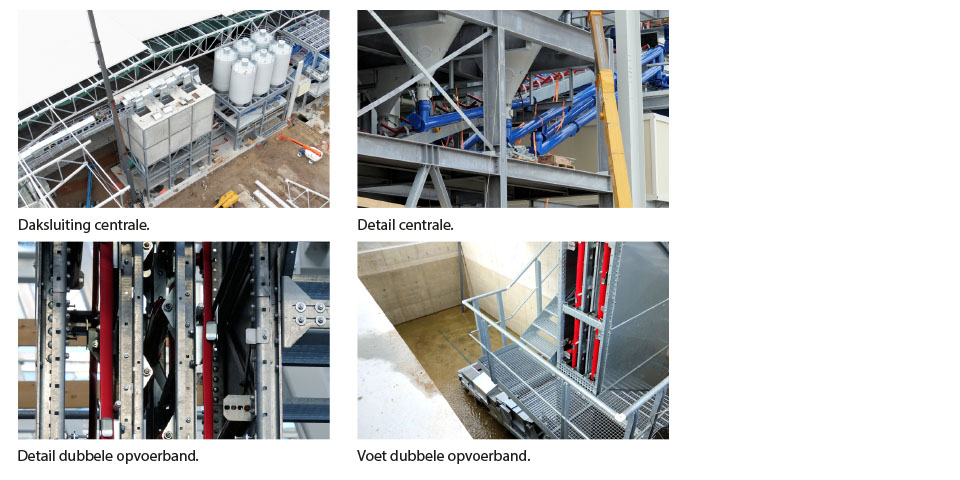

Das Herzstück des neuen Betonwerks ist die Betonmischanlage. "Für den Entwurf und das Engineering der neuen Mischanlage haben wir UBO Engineering beauftragt", sagt Gerard. "Wir hatten bereits gute Erfahrungen mit UBO an unserem vorherigen Standort, als Lieferant des Haarup-Mischers. Derselbe Mischer wurde auch am neuen Standort installiert. Es ist der größte Mischer, der auf dem Markt erhältlich ist. Außerdem hat UBO es geschafft, uns mit einigen innovativen Lösungen im Prozess zu überraschen, wie zum Beispiel dem S-Band. Das Förderband ist in der Lage, Rohstoffe vertikal mit einer Kapazität von 300 Tonnen/Stunde zu verarbeiten". Brechtje fügt hinzu: "UBO Engineering hat uns im Vorfeld zu anderen Herstellern mit neuen Anlagen geführt, um die Produktinnovationen in Aktion zu sehen. Das hat uns enorm geholfen, die richtige Wahl zu treffen."

"Wir arbeiten gerne mit zuverlässigen Partnern zusammen", fasst Gerard zusammen. "Schließlich sind Komfort und Liefertreue mindestens genauso wichtig wie der Preis. Unter anderem dank dieser Zuverlässigkeit konnten wir unsere Bautermine einhalten und die Bauzeiten verkürzen. Vor kurzem hat UBO Engineering den Mischer am alten Standort demontiert und in die neue Anlage eingebaut. Wir sind jetzt wieder in Gesprächen für die nächste Erweiterung."