Bedeutende Erhaltung von rissfreien Industrieböden

Wer beim Bau eines Logistikgebäudes die Umwelt so wenig wie möglich belasten will, wird mit einem nachhaltigen Betonboden den größten Erfolg haben. Immerhin ist Beton einer der umweltschädlichsten Baustoffe der Welt. Beim Bau großer Distributionszentren ist der Betonboden daher für einen großen Teil der gesamten CO2-Emissionen verantwortlich. Die Greymatter-Technologie führt zu einer CO2-Reduzierung von bis zu 50 Prozent. Und dieser Prozentsatz wird immer größer, erklärt uns Daniel Toonen. Er arbeitet als leitender Vertriebsingenieur bei Van Berlo, das diese Technologie entwickelt hat.

"Es ist ein laufender Prozess. Unsere F&E-Abteilung arbeitet ständig an weiteren Innovationen für diese nachhaltige Technologie", sagt Toonen. "So kommen beispielsweise regelmäßig neue kreisförmige Materialien auf den Markt, mit denen wir einen Teil des Kieses ersetzen können. Jetzt ersetzt Kalksteinmehl einen Teil des Zements und wir verwenden weiterhin hauptsächlich Hochofenzement und ein Minimum an Portlandzement. Darüber hinaus ermöglicht die Laserbeugung eine bessere Kornpackung mit weniger Zement. Durch verschiedene Messungen erhalten wir einen Einblick in die Entwicklung des Betonbodens. Wir nutzen diese Daten, um den Materialeinsatz und das Design weiter zu optimieren."

Bewertung der Nachhaltigkeit

"LinkedIn ist voll von Unternehmen mit allen Arten von Nachhaltigkeitsambitionen. Doch gerade an dem Punkt, an dem sich sehr leicht große Fortschritte erzielen lassen, stellen wir fest, dass das Wissen über die Möglichkeiten noch zu gering ist. Beton ist ein ziemlich umweltschädliches Produkt, aber man braucht es, um Fußböden herzustellen. Der beste Weg, die Umweltauswirkungen erheblich zu verbessern, besteht also darin, Fußböden so nachhaltig wie möglich herzustellen. Das fängt damit an, dass man so wenig Zement wie möglich verwendet, das Material, das die meisten CO2-Emissionen verursacht. Dank der Greymatter-Technologie kann Beton hergestellt werden, der die Norm erfüllt, aber mit viel weniger Zement. Damit kann man in der Nachhaltigkeitsbilanz ganz einfach einen großen Treffer landen."

Keine Risse

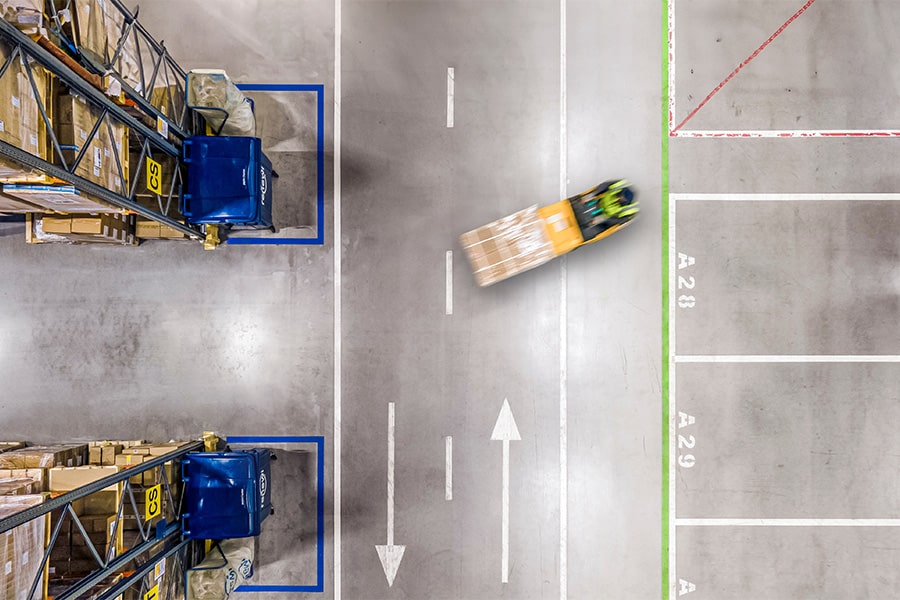

Mit der Greymatter-Technologie ist es Van Berlo nicht nur gelungen, einen CO2-armen Betonboden zu entwickeln, sondern auch einen, der frei von Schwindungsrissen ist. Rissfreie Böden erfordern weniger Wartung, sind hygienischer und beseitigen Hindernisse im Geschäftsprozess. "Für jedes Projekt führen wir Untersuchungen durch, um die beste Betonzusammensetzung für ein optimales Ergebnis zu ermitteln", sagt Toonen. "Die Spezifikationen der Greymatter-Technologie sind flexibel. Bei der Entwicklung eines Logistikbodens entscheiden wir gemeinsam mit dem Kunden, wie weit wir bei der Leistung eines Bodens gehen wollen. Bei allen Eigenschaften suchen wir nach dem Optimum. Nicht nur rissfrei und CO2-arm, sondern auch Dinge wie Ebenheit und Stabilität zählen dazu."

Internationaler Ehrgeiz

Van Berlo ist Marktführer im Bereich hochwertiger Lagerhallenböden. Mit seinen eigenen Ingenieuren und Supervisoren verfügt das Unternehmen über das Wissen und die Erfahrung, um den Kunden vollständig zu entlasten und unverwechselbare, maßgeschneiderte Lösungen anzubieten. Die F&E-Abteilung des Unternehmens entwickelt Maschinen und Software sowie "intelligenten Beton". "Unser Ziel ist es, nicht nur der Qualitätsproduzent zu sein, der wir seit mehr als 45 Jahren sind, sondern auch der Know-how-Träger auf dem Markt mit eigenen Ausführungsmaschinen zu werden", schließt Toonen. "Die Benelux-Länder sind für unsere Ambitionen zu klein geworden, also gehen wir nach Europa". Im Rahmen dieser Ambition hat Van Berlo aktiv die Zusammenarbeit mit Gebäudenutzern, Projektentwicklern und Lieferanten und Integratoren von Materialtransportsystemen gesucht. "Wir sind in Gesprächen mit Parteien wie Vanderlande, KNAPP, DHL und DSV, um Informationen über die gegenseitigen Bedürfnisse und die Möglichkeiten, die wir anbieten können, auszutauschen."