Innovative Produkte für vorbeugenden Schutz und nachhaltige Betoninstandsetzung

Beton ist ein starkes und dauerhaftes Baumaterial, das viele Architekten inspiriert, Ingenieurbüros die Möglichkeit bietet, hohe Gebäude und große Spannweiten zu schaffen, und von Bauunternehmen schnell und effizient verarbeitet werden kann. Dennoch kann es im Laufe der Zeit zu Betonschäden kommen. Dies muss jedoch nicht das Ende des Bauwerks bedeuten. Immerhin ist eine dauerhafte Reparatur möglich. Um eine hochwertige und dauerhafte Betoninstandsetzung durchführen zu können, muss sie bestimmte Voraussetzungen erfüllen. Mehr dazu ist in der Norm NBN EN 1504 beschrieben.

Auf der Grundlage der Diagnose oder Voruntersuchung werden Art und Umfang des Schadens ermittelt, die Reparaturmethode bestimmt und der am besten geeignete Reparaturmörtel ausgewählt. Die Hersteller bieten eine breite Palette von Reparaturmörteln für ästhetische oder strukturelle Reparaturen an. Man denke an Mörtel zum manuellen Auftragen oder an Spritzmörtel, die maschinell aufgetragen werden. Neben Mörteln auf Zementbasis gibt es auch Mörtel auf der Basis von Kunstharzen. Die Hersteller, die Mitglieder des FEREB sind, können Ihnen alle Informationen über diese Produkte geben.

Innovative Produkte für die Betoninstandsetzung

Vorbeugen ist besser als heilen! Daher haben eine Reihe von Herstellern Zusatzstoffe entwickelt, die neuen Beton- oder Reparaturmörteln zugesetzt werden können. Hier sind einige Beispiele für diese innovativen Entwicklungen:

Bei Stahlbeton sollte die richtige Methode angewandt werden, um Korrosion zu verringern und zu verhindern. Beton bietet einen natürlichen Schutzschild, der die Stahlbewehrung vor Korrosion schützt. Die hochalkalische Umgebung, die durch die Zementmatrix um die Stahlbewehrung herum entsteht, bildet eine passive Schicht um die Bewehrung, die weitere Korrosion verhindert. Diese Schutzschicht bleibt jedoch nur so lange erhalten, wie das hochalkalische Milieu der Betonmatrix anhält. Die Karbonatisierung, d. h. die Einwirkung von in Wasser gelöstem Kohlendioxid, senkt den pH-Wert der Zementmatrix. Darüber hinaus zerstören Chloridionen die Passivschicht und verursachen Korrosion.

Der Korrosionsprozess lässt sich zwar nicht vermeiden, aber verlangsamen. Auf dem Markt gibt es verschiedene Arten von Korrosionsschutzmitteln. Sie bestehen aus chemischen Verbindungen, die Korrosionsreaktionen am Bewehrungsstahl verhindern. Alle Inhibitoren müssen in die Nähe der Stahlbewehrung im Beton gelangen, um sie zu schützen. Daher können Korrosionsinhibitoren den Betonzusatzmitteln zugesetzt, direkt in den Beton gemischt oder auf die Oberfläche des ausgehärteten Betons aufgetragen werden. Die erste Art von Korrosionsschutzmitteln kann nur bei neuen Bauwerken eingesetzt werden, während eine zweite Art speziell für die Erneuerung bestehender Bauwerke konzipiert ist.

Korrosionsschutzmittel mit Doppelfunktion

So hat Sika einen neuen Korrosionsschutz entwickelt, der sowohl auf neue als auch auf bestehende Bauwerke aufgetragen werden kann, selbst wenn nach der Beschichtung Risse auftreten. Dieser doppelfunktionale Korrosionsschutz auf Silanbasis wird auf die Oberfläche aufgetragen. Der Inhibitor eignet sich als Teil einer Korrosionsvermeidungs-, Schutz- oder Hemmungsstrategie. Es handelt sich um eine revolutionäre Mischung aus Hochleistungssilanen mit selektiven Korrosionsinhibitoren, die im Beton ruhen, bis sie durch Feuchtigkeit aktiviert werden, die aufgrund von Rissen oder Alterung des Betons in die Oberfläche eindringt. Darüber hinaus hat dieses Produkt eine sehr niedrige Viskosität, was das Eindringen in den Beton in einem breiten Temperaturbereich verbessert. Dies macht das Auftragen des Produkts und die Anwendung viel einfacher und sicherer als bei vielen herkömmlichen Inhibitoren.

Die doppelte Wirkung besteht also einerseits aus der hydrophoben Wirkung der Hochleistungsmischung von Silanen, die das Eindringen von Feuchtigkeit und Chloriden in den Beton verhindert, und andererseits aus einem mit Silanen gemischten schlafenden Inhibitor. Das Vorhandensein von ruhenden Inhibitoren ist für den langfristigen Schutz von Stahlbetonkonstruktionen vor Korrosion von entscheidender Bedeutung.

Selbstheilender Beton

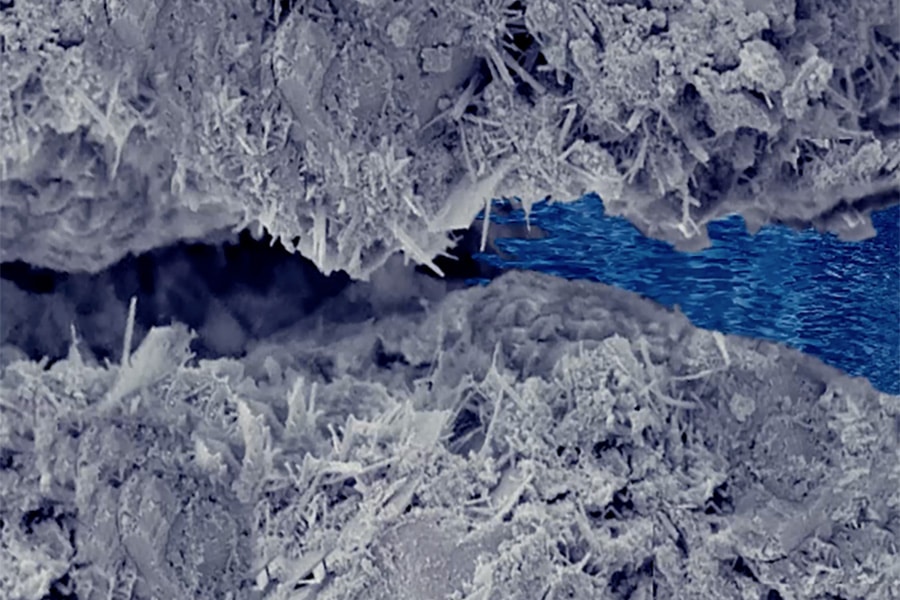

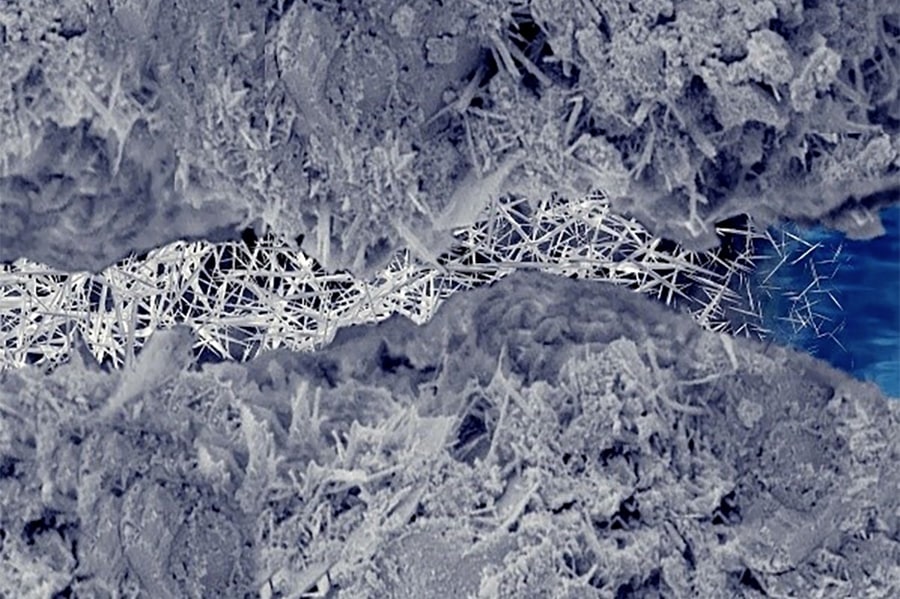

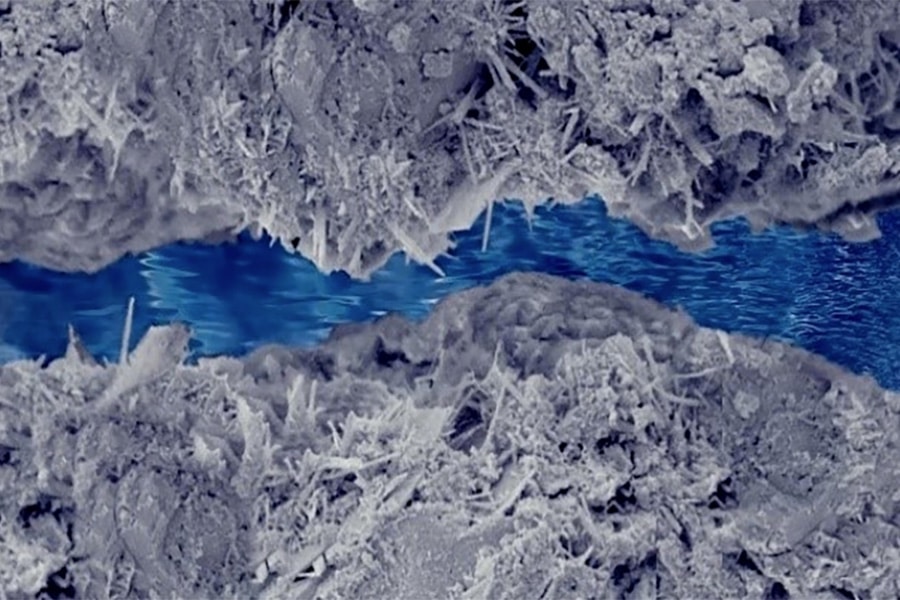

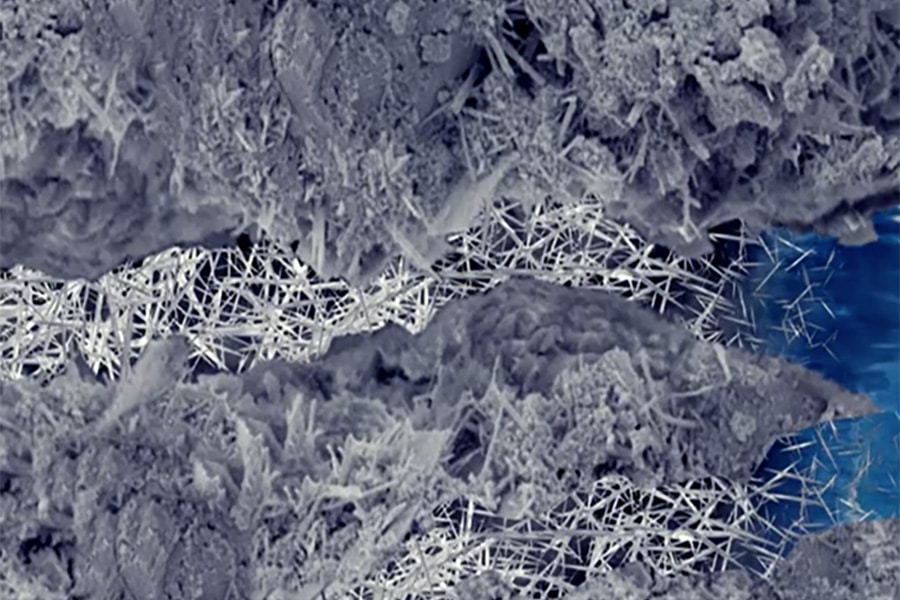

Daher hat PENETRON® ein selbstheilendes System entwickelt, das aus integralen, kristallisierenden Abdichtungs- und Schutzmaterialien besteht, die den Beton in der Tiefe schützen. Das Produkt besteht aus einer Mischung von Mineralchemikalien. Wenn das Produkt auf den Beton aufgetragen wird, katalysieren die aktiven Chemikalien eine Reaktion mit dem Wasser und den Nebenprodukten der Zementhydratation und bilden neue, unlösliche Kristalle. Diese Kristalle verbinden sich chemisch und physikalisch mit der Betonstruktur, füllen die Poren, Kapillaren und Mikrorisse im Beton und verhindern das Eindringen von Wasser. Diese Reaktion dringt immer tiefer in den Beton ein, sogar entgegen der Richtung des Wasserdrucks. Diese Reaktionsprodukte lassen jedoch weiterhin Wasserdampf durch, so dass der Beton "atmen" kann. Die Technologie dichtet Risse bis zu 0,5 mm ab.

Solange kein Wasser in den Beton eindringt, bleiben die Wirkstoffe inaktiv. Sobald wieder Feuchtigkeit durch neue Risse bis zu 0,5 mm eindringt, katalysiert dies eine weitere Reaktion und diese werden mit neuen Kristallen verschlossen: der Beton ist nun selbstheilend!

Größere Risse, Betonfugen und Schalungslöcher können mit angepassten Reparaturmörteln ausgebessert werden, die selbstheilend sind und somit auch den Beton rundum schützen. Das System funktioniert auch auf der negativen Seite und auf feuchtem Beton. Die Feuchtigkeit im Beton ist sogar gut und hilft den Wirkstoffen, in den Beton "einzudringen". Nachdem die Wirkstoffe eingedrungen sind, katalysieren sie eine langsame Reaktion, die neue unlösliche Kristalle bildet. Dabei wird das vorhandene Wasser verbraucht und der Beton trocknet aus.

Fereb asbl kann nicht für den Inhalt dieses Artikels verantwortlich gemacht werden.

Haben Sie Fragen zu diesem Artikel, Projekt oder Produkt?

Nehmen Sie rechtmäßigen Kontakt auf mit FEREB asbl.

Kontakt zu opnemen

Kontakt zu opnemen