VDL Bus Roeselare baut das modernste Buswerk in Europa

Hochmoderne Produktionshalle für elektrische Stadtbusse

VDL Bus Roeselare wappnet sich gegen Konkurrenten, die ihre Produktion nach Osteuropa verlagern, und gegen den zunehmenden Druck durch asiatische Bushersteller. Die alten Produktionshallen werden derzeit durch einen imposanten neuen Komplex auf einem mehr als 8 ha großen Gelände ersetzt, der gleichzeitig die modernste Produktionsstätte für E-Busse in ganz Europa darstellt. Ab Anfang nächsten Jahres werden dort die brandneuen Citea-E-City-Busse vom Band rollen.

VDL Bus Roeselare gehört seit 25 Jahren zur niederländischen Familienholding VDL, ist aber in der Region noch unter dem früheren Namen 'Jonckheere' hinreichend bekannt. Mit dieser bedeutenden Investition will das Unternehmen die Produktion von E-Bussen auf 800 pro Jahr verdoppeln. Die Auftragsvergabe für die neuen E-Busse von De Lijn Ende letzten Jahres hat die Dinge sicherlich noch beschleunigt.

Entwurf, Planung und Ausführung des Projekts liegen in den Händen des Architekturbüros Demo+ und des Hauptauftragnehmers Alheembouw, der zu diesem Zweck mit mehreren Unterauftragnehmern, darunter Valcke Prefab Beton, zusammenarbeitete.

Ein weißes Laken

CEO Peter Wouters: "Ursprünglich haben wir unsere Elektrobusse gebaut, indem wir den Dieselantrieb eines klassischen Stadtbusses durch einen elektrischen Antrieb ersetzt haben. Diese Tätigkeit fand in den letzten Jahren in unseren 125 Jahre alten Firmengebäuden statt, die nun abgerissen und ersetzt werden sollen. Wir haben hier bereits mit einem weißen Blatt angefangen. Unsere Busse wurden nämlich völlig neu konzipiert und werden ab 2023 auf einem neuen, eigenen Bahnsteig fahren, der dem alten nicht mehr ähnlich sein wird. Unsere neuen Elektro-Stadtbusse werden zweifellos das Nonplusultra in Sachen elektrifizierter öffentlicher Nahverkehr sein. Wir werden auch weniger selbst produzieren und uns hauptsächlich auf die Montage konzentrieren. Denn mehr Effizienz bei gleicher Personenzahl ist notwendig und wird durch wirtschaftliche Gesetze diktiert. Das erfordert eine völlig neue Infrastruktur und auch eine neue Arbeitsweise. Letztere sorgt dafür, dass unsere Mitarbeiter derzeit gründlich umgeschult werden, um neue Fähigkeiten und Techniken zu erlernen."

Projekt der Größe

Die Produktionshalle selbst umfasst über 21.000 Quadratmeter. Hinzu kommen 6.000 Quadratmeter für Büros, Gemeinschaftsräume, darunter das Betriebsrestaurant, der vollverglaste Ausstellungsraum und Lagerhallen. Weitere 20.000 Quadratmeter sind für Parkplätze und Außenanlagen vorgesehen. Die letztgenannten Arbeiten werden ebenfalls von Alheembouw ausgeführt.

Architektur mit nachhaltigem Ansatz

Levi Deryckere vom Architekturbüro Demo+: "Die Produktionshalle wurde um drei L-förmige Montagelinien herum konzipiert, deren Seitengänge mit Toren für die Anlieferung der Teile ausgestattet sind. Das Gebäude wurde mit großen Stützenabständen flexibel gestaltet. Die Struktur, die mittelschweren Betonfassaden und das Dach bilden ein thermisch träges Gebäude, das starke Temperaturschwankungen ausgleicht. Die Halle hat durchgängig nach Norden ausgerichtete Sheddächer, mit Sonnenkollektoren auf der Südseite. Dies sorgt für einen angenehmen, wohltemperierten Lichteinfall und reduziert den Bedarf an teurer künstlicher Beleuchtung. Zusammen mit den PV-Paneelen auf den Flachdächern führt diese Wahl zu weitgehender Kohlenstoffneutralität und einer angestrebten vollständigen Deckung des eigenen Strombedarfs."

Auch andere Merkmale sind auf eine nachhaltige Produktions- und Arbeitsumgebung ausgerichtet: Schirme zur aktiven Beschattung, zeitgemäße HLK-Technik, Fußbodenheizung in der Produktionshalle, Ladestationen für Autos und Fahrräder, Wiederverwendung von Regenwasser und eine Reihe von begrünten Fassaden. "Letztere sorgen für zusätzliche Kühlung im Sommer und ein besonders attraktives äußeres Erscheinungsbild. Die Entscheidung für eine Fußbodenheizung war in einer solchen Produktionsumgebung nicht selbstverständlich, aber sie wird bereits zu einem höheren Arbeitskomfort und einem geringeren Heizbedarf führen. Ein weiterer Vorteil der Fußbodenheizung: Je nach Entwicklung des Energiemarktes muss möglicherweise nur der Erdgaskessel durch eine Wärmepumpe ersetzt werden."

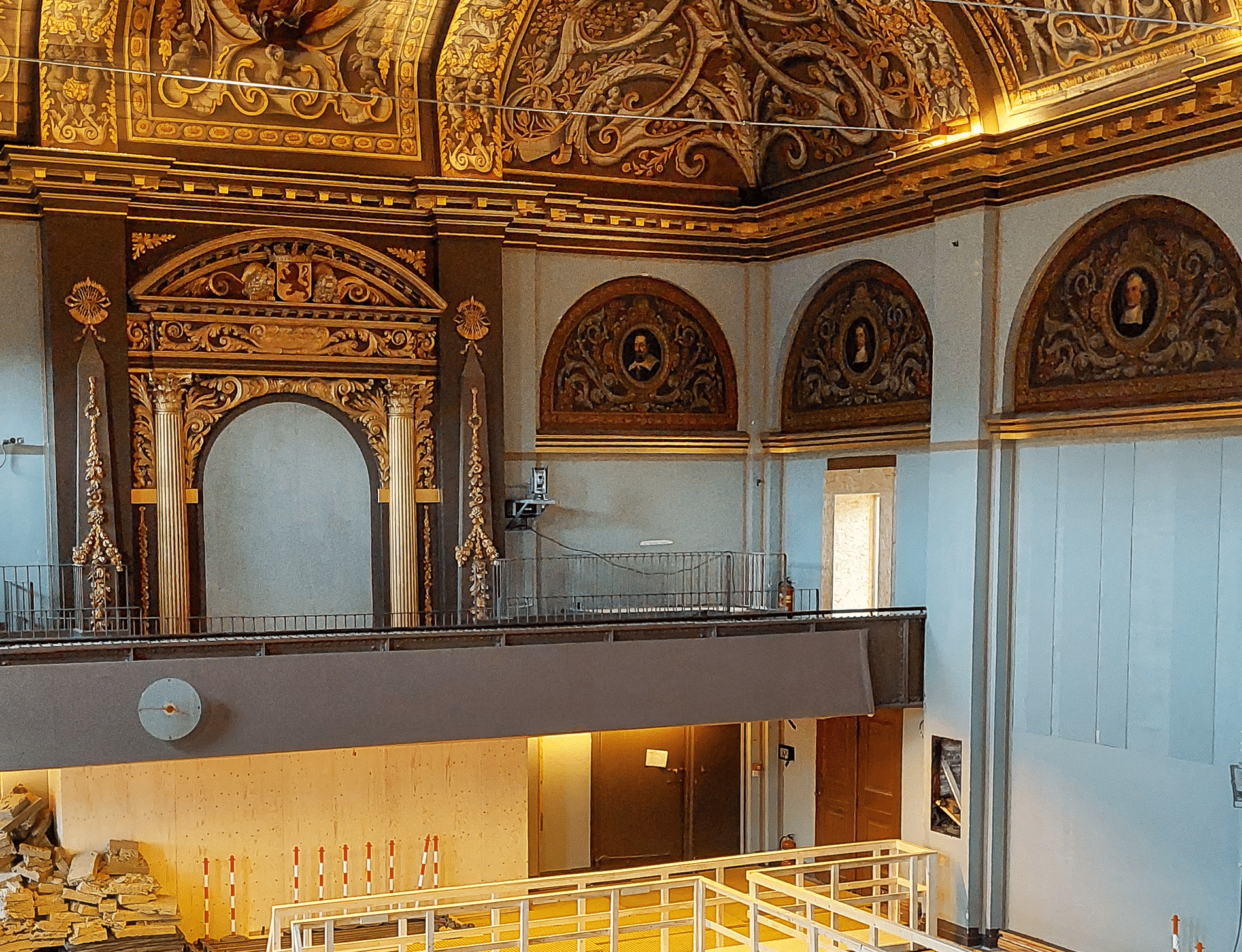

In den Büros und Sozialbereichen arbeiteten die Architekten mit einem zentralen Atrium, das viel natürliches Licht hereinlässt, den Wissenstransfer fördert und die Menschen/Abteilungen visuell miteinander verbindet.

Beton als bevorzugtes Material

Egon Braem, Industriedirektor bei Alheembouw: "Gemeinsam mit Valcke Prefab Beton haben wir diesen Auftrag zum Teil über einen Wettbewerb und zum Teil über eine traditionelle Ausschreibung gewonnen. Wir sind also für den geschlossenen wind- und wasserdichten Rohbau und die Umgebungskonstruktion verantwortlich. Von der Größe her war dies kein außergewöhnlicher Auftrag für uns. Allerdings mussten wir die nötige Flexibilität und den Ideenreichtum aufbringen, um dem Druck von Preissteigerungen und kurzen Lieferzeiten standzuhalten. Auch Änderungen während der Ausführung sorgten für die nötigen Herausforderungen. So war für die Produktionshalle zunächst ein ebener Boden geplant, doch dann wurden mehrere unterirdische Schornsteinschächte und technische Kriechräume in das Projekt integriert.

"Der enge Zeitplan zwang uns dazu, einen zweiten und später sogar einen dritten Kran einzusetzen und zusätzliche Schichten zu fahren. Diese Anstrengungen haben sich ausgezahlt und uns sogar einen Monat Vorsprung bei der Ausführung verschafft. Die Entscheidung für ein Betondach mit TT-Elementen anstelle eines Stahldecks führte zu einem günstigeren Preis, einem thermisch trägen Gebäude und besonders komfortablen Arbeitsbedingungen. Neben dem oberirdischen Teil mit Parkplätzen und Außenanlagen waren wir auch für den Bau des Sprinklerpufferkellers verantwortlich."

Urbane Mobilität der Zukunft

Die neuen Citea Electric Busse, die demnächst hier montiert werden, bieten neben der Emissionsfreiheit viele weitere attraktive Vorteile. Sie sind zum Beispiel besonders leise und nutzen bewährte modulare Techniken in Bezug auf Antriebsstrang, Batterietechnik und Ladesysteme. Die eigene Plattform, auf der sie aufgebaut sind, bietet zudem ein zukunftsweisendes dynamisches Design und einen deutlich verbesserten Fahrkomfort für kurze oder längere Fahrten in aller Sicherheit.