Der Endspurt zur CO2-Neutralität 100% hat begonnen

Betonfassadenplatten und nachhaltiges Bauen

Hersteller von Architekturbetonfertigteilen und Natursteinfassaden für Wohn-, Büro- und Versorgungskomplexe Loveld nv engagiert sich schon seit einiger Zeit für Nachhaltigkeit. Zu den bisherigen Initiativen in diesem Bereich gehören Sonnenkollektoren, Regenwassersammlung, Wasseraufbereitung und die Elektrifizierung des Fuhrparks. Inzwischen setzt sich das Unternehmen dafür ein, Zement aus der Betonherstellung herauszuhalten. Zunächst durch CO2-armen Beton und später, bis 2050, durch völlig CO2-freien Beton.

Gründliche Recherche

Vincent Termote, Projektleiter für Vertrieb und Entwicklung: "In Zusammenarbeit mit ResourceFull, einem Technologie-Start-up, haben wir seit einiger Zeit die Möglichkeiten untersucht, CO2-armen Beton durch Zugabe von Hochofenschlacke herzustellen. Zunächst mit grauem Beton und in einer späteren Phase mit (farbigem) Architekturbeton. Ermutigt wurden wir durch die strengeren Anforderungen in unseren Hauptmärkten Niederlande und Großbritannien sowie durch die BREEAM-Richtlinien für Baumaterialien und -techniken. Wir haben daher bereits einen Fahrplan bis 2026 erstellt, in dem wir festlegen, mit welchen Maßnahmen wir die Leiter des CO2-armen Betons noch weiter hinaufklettern können."

Umweltfreundliche Zementersatzstoffe

Die systematische Umstellung auf Hüttensand ist keine Selbstverständlichkeit. Der kohlenstoffarme und später CO2-freie Beton muss mindestens so fest sein wie der traditionelle Beton auf der Basis von 100%-Zement. Zugegebenermaßen ist die Zementherstellung eine besonders umweltbelastende Tätigkeit, was Loveld und damit die gesamte Branche dazu veranlasst hat, nach umweltfreundlichen Zementsubstituten zu suchen.

Hochofenschlacke, ein Abfallprodukt aus der Stahlindustrie, erfüllt diese Anforderungen perfekt. Loveld ist es gelungen, eine ideale Mischung aus Zement und Metallschlacke zusammenzustellen, die einen besonders hochwertigen Beton garantiert, der alle (ästhetischen) Anforderungen und Vorschriften erfüllt.

Gemahlene granulierte Schlacke (GGBS)

Es sollte nicht vergessen werden, dass jedes Jahr weltweit etwa vier Milliarden Tonnen Zement verarbeitet werden, was über 8% der gesamten CO2-Emissionen ausmacht. Ein Großteil davon wird durch die Zementherstellung selbst verursacht und hängt mit der extremen Erhitzung der Zementbasis auf Temperaturen von 2.000°C zusammen. Civil and Marine Ltd, das britische Unternehmen von Sir Michael Uren, fand heraus, dass gemahlene granulierte Schlacke (GGBS), ein Abfallprodukt aus Kohlekraftwerken, als nachhaltiger Ersatz für Zement bei der Betonherstellung geeignet ist. Sie fand auch heraus, dass durch die Zugabe von GGBS die Festigkeit des Betons erhalten bleibt, während nur ein Fünfzehntel der Emissionen ausgestoßen wird.

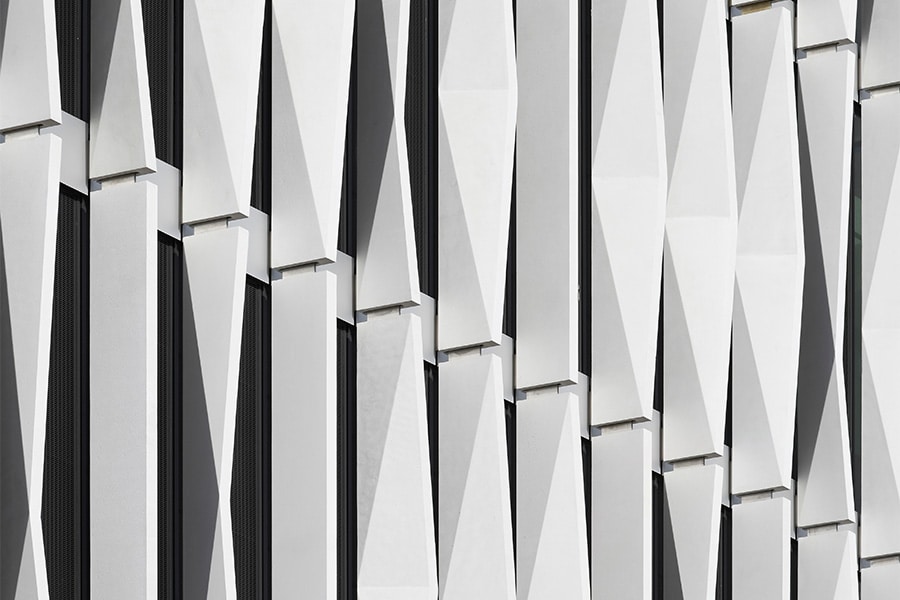

Wichtiges Pilotprojekt in London

Über seine britische Tochtergesellschaft Loveld UK Ltd. war das in Ostflandern ansässige Unternehmen Loveld am Bau des Sir Michael Uren Hub beteiligt, das 2020 seine Türen öffnete. Das Zentrum ist eine Abteilung des Imperial College London, die biomedizinische Forschung zu Erkrankungen des Bewegungsapparats, Hüftprothesen und neurologischen Erkrankungen wie Demenz betreibt. Da das kohlenstoffarme Projekt durch eine Spende von Sir Michael Uren selbst finanziert wurde, erhielt es für Loveld einen zusätzlichen symbolischen Wert im Hinblick auf die Anwendung von kohlenstoffarmem Beton. Loveld war für die Herstellung der vorgefertigten Fassadenlamellen aus Beton verantwortlich. Diese Betonfassadenelemente wurden mit 40% weniger CO2 hergestellt. Das 13-stöckige Gebäude beherbergt ein Auditorium mit 160 Sitzplätzen, Sozialräume, Reinräume und futuristische Ambulanzen. Das Gebäude wurde in Betonrahmenbauweise errichtet und mit einer Glasfassade mit dreidimensionalen Lamellen aus Architekturbeton versehen, wodurch ein hervorragender Sonnenschutz und eine beeindruckende Ästhetik erzielt werden. Termote: "Wir haben speziell für diese Lamellen eine Betonmischung zusammengestellt, bei der die Hochofenschlacke von Hand zugegeben wurde. Die einschaligen vertikalen Lamellen wurden mit einer Mischung aus 50%-Zement und 50%-GGBS hergestellt. Insgesamt haben wir 1.300 Lamellen in sieben Grundformen hergestellt. Auf diese Weise konnte eine schöne Fassade mit begrenzten Produktionsauswirkungen realisiert werden."

Loveld setzt sich gemeinsam mit seinen Forschungspartnern dafür ein, andere Zementersatzstoffe als GGBS zu erforschen, um bis 2050 100% CO2-freien Beton zu erreichen.