KANN GmbH Baustoffwerke, Bendorf| Hersteller von Betonwaren modernisiert verschiedene Produktionsanlagen

Ein großer Schritt in der Professionalisierung der Betonindustrie

Die Entwicklung innovativer Lösungen, die Optimierung bestehender Produkte, herausragende Qualität auf allen Ebenen, kundenorientierter Service, hohe Produktivität und Effizienz, kurze und zuverlässige Lieferzeiten ... das sind wichtige Begriffe für jeden, der heute ein Unternehmen erfolgreich führen will. Auch die KANN GmbH Baustoffwerke, ein deutscher Hersteller von Betonprodukten, legt großen Wert auf diese Schlagworte. Deshalb investiert das Unternehmen in die Modernisierung verschiedener Produktionsstätten in ganz Deutschland. In enger Zusammenarbeit mit UBO Engineering wurden in den letzten Jahren vier Projekte realisiert, die in Bezug auf Technik, Automatisierung und Arbeitsbedingungen den neuesten Standards entsprechen.

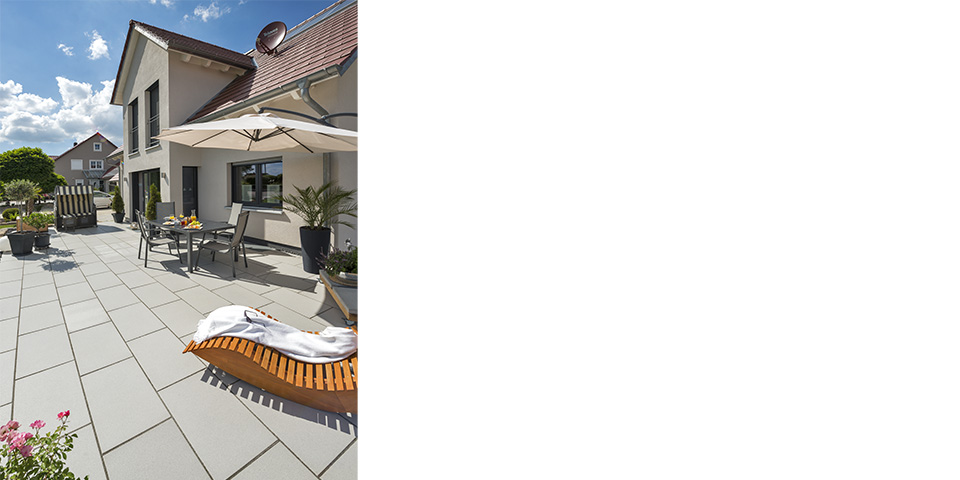

Das KANN-Sortiment umfasst hochwertige Betonsteine für eine Vielzahl von Anwendungen, aber auch Terrassenplatten, Zäune, Treppen, Mauern und Böschungen.

Das 1927 gegründete Unternehmen KANN hat sich durch gezielte Akquisitionen und durchdachte Investitionen zu einem Spezialisten auf seinem Gebiet entwickelt. "Wir sind ein Hersteller von Betonprodukten mit zweiundzwanzig Produktionsstätten und Kunden in ganz Deutschland und im benachbarten Ausland", sagt Technikvorstand Matthias Liersch. "Unsere Produktpalette umfasst hochwertige Betonsteine für unterschiedlichste Anwendungen, aber auch Terrassenplatten, Zäune, Treppen, Mauern und Böschungen. Dank unserer Systemfamilien mit farblich und oberflächenmäßig abgestimmten Produkten vereinfachen wir die Arbeit von Architekten und Bauherren."

Modernisierung der Produktionsanlagen

Der Name KANN ist ein Synonym für höchste Qualität, anspruchsvolles Design und ein hohes Maß an Individualität. Obwohl das Unternehmen über eine langjährige Erfahrung verfügt, kommt es darauf an, mit den neuesten Trends Schritt zu halten. Denn Innovation und Design sind auch in der Baubranche entscheidend. Deshalb investieren wir kontinuierlich in die Entwicklung innovativer Lösungen, in die Ausbildung unserer Mitarbeiter sowie in den Bau und die Renovierung von Produktionsanlagen. Unter anderem eröffnete die KANN Group neue Werke in Urmitz und Kaltenkirchen für die Produktion von Betonplatten bzw. Betonsteinen. Weitere Projekte sind die Modernisierung der Produktion in Schermbeck und die geplanten Renovierungsarbeiten in Haßfurt, für die das Layout bereits vorliegt.

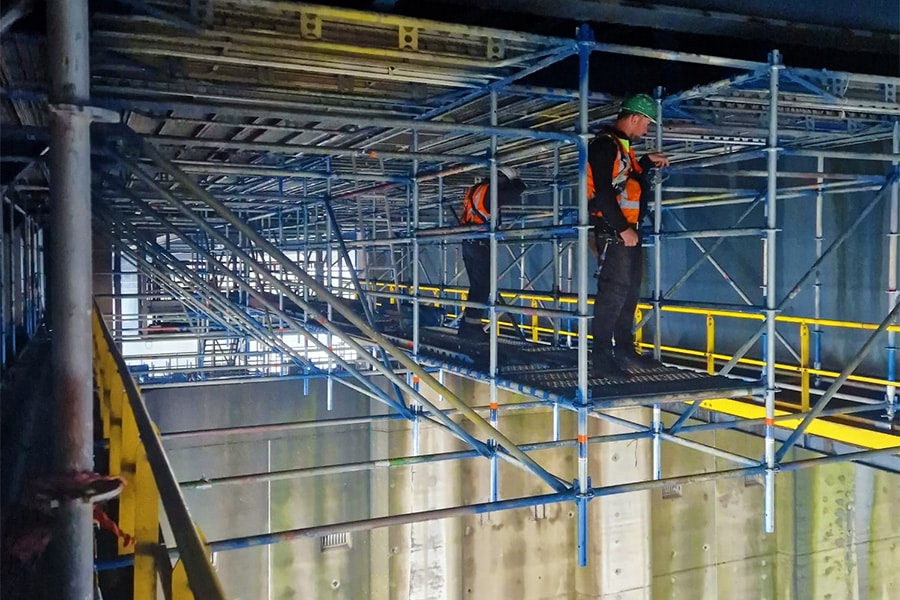

Eine hochmoderne, vollautomatische Produktionslinie bildet das Herzstück der Anlage im Werk Urmitz. Der Beton wird dort in einer neuen Misch- und Dosieranlage von UBO Engineering gemischt.

UBO Engineering als Partner

"Diese Projekte haben eines gemeinsam: Das Layout wurde von KANN-Mitarbeitern mit einem klaren Fokus auf Produktivität, Effizienz und Qualität entworfen", erklärt de Liersch. "Wir hatten im Vorfeld eine Vorstellung davon, wie die Anlage aussehen könnte und welche Maschinen benötigt werden. Bei der Suche nach einem geeigneten Partner sind wir bei UBO Engineering gelandet. Nach der Besichtigung mehrerer Produktionsstätten haben wir uns für diesen Spezialisten aus den Niederlanden sowie für die Firmen Hess Group und SR-Schindler, beide aus der Topwerk-Gruppe, entschieden."

KANN eröffnete in Kaltenkirchen ein neues Werk mit Lagerflächen für die Produktion von Betonsteinen.

Eine hochmoderne, vollautomatische Produktionslinie bildet das Herzstück der Anlage im Werk Urmitz. Der Beton wird in einer neuen Misch- und Dosieranlage der Firma UBO Engineering verarbeitet. Die Zuschlagstoffe für den Aufbeton kommen aus zweiundzwanzig spezifischen Silos für diese Stoffe und weiteren zwölf Tagesbunkern, die produktionsbezogen befüllt werden. Für die Bestandteile des Unterbetons wurden sechs Silos für Zuschlagstoffe integriert. Die Fliesen werden in zwei Hermetik-Pressen hergestellt. Nach der Lagerung in einem speziellen klimatisierten Raum mit separater Feuchte- und Temperaturkontrolle werden die Fliesen auf einer Oberflächenbehandlungsanlage mit Schleifmaschine und Strahlanlage veredelt und nachbehandelt. Darüber hinaus wurden eine Beschichtungsanlage und eine moderne Verpackungsanlage mit Industrierobotern eingerichtet.

"Die Werke in Schermbeck und Kaltenkirchen unterscheiden sich grundlegend von der Anlage in Urmitz. Eine Hochleistungsmaschine der Firma Hess stellt die Betonsteine her. Die Zuführung der Rohstoffe erfolgt über ein vertikales VHV-Förderband, das die Materialien sortenrein und 'sauber' transportiert", sagt Liersch. "Die Steine werden in einem klimatisierten Trockenraum getrocknet und anschließend auf modernsten Veredelungsanlagen, darunter eine spezielle Bürstmaschine, veredelt und nachbehandelt. Schließlich gibt es auch eine Produktionslinie für Betonwandelemente und Stützmauern."

In Kaltenkirchen sorgt eine moderne Hochleistungsanlage der Firma Hess für die Herstellung der Betonsteine. Die Zuführung der Rohstoffe erfolgt über ein vertikales VHV-Förderband, das die Materialien unvermischt und "sauber" transportiert.

Layout, Design und Technik: Alles ist "TOP

Das KANN-Team ist äußerst zufrieden mit der Qualität der Anlagen und der Zusammenarbeit mit UBO Engineering. Layout, Design und Engineering sind eins zu eins auf höchstem Niveau. "Wir sind seit mehr als 80 Jahren einer der führenden Anbieter von Maschinen und Anlagen für die Betonindustrie. Dank unseres breiten Sortiments und unserer Erfahrung können wir für fast jedes Projekt eine passende Lösung anbieten. Seit Jahren liefern wir maßgeschneiderte Lösungen für Kunden in den Benelux-Ländern, aber in den letzten Jahren ist auch die Nachfrage aus Deutschland gestiegen", sagt Michel Bregman, Direktor und Inhaber von UBO Engineering. "Bei KANN hatte man bereits eine Vorstellung von der Anlage und den Maschinen selbst. In enger Zusammenarbeit haben wir dann jedes Projekt konzipiert, entwickelt und gebaut. Wir kümmerten uns auch um die Montage und die automatische Steuerung der Maschinen sowie der Misch- und Dosieranlagen. Großes Augenmerk wurde auf Effizienz und Flexibilität, aber auch auf die Reduzierung des Energie- und Wasserverbrauchs gelegt. Mit diesen Anlagen macht KANN einen großen Schritt in Richtung Professionalisierung der Betonindustrie und für UBO sind sie ein Referenzprojekt nach dem anderen für unsere maßgeschneiderten Lösungen für die Betonindustrie."