Über 400 vorgefertigteP&T-Elemente fürDSV in Moerdijk

Betonspezialist liefert fast 1.400 Tonnen Betonelemente für das größte Distributionszentrum der Benelux-Länder

Wer auf der Autobahn unterwegs ist, wird immer wieder auf eines der vielen Produkte von Van Dijk Beton stoßen. Schon seit Jahrzehnten liefert das Unternehmen die Tragkonstruktionen für die Matrixschilder der Generaldirektion für öffentliche Arbeiten und Wasserwirtschaft. Eine weitere Errungenschaft in seinem beeindruckenden Lebenslauf ist die Lieferung von P&T-Betonfertigteilen, die in das XXL-Verteilzentrum von DSV in Moerdijk eingebaut wurden. "Ein interessantes Megaprojekt, zu dem auch wir unseren Beitrag leisten durften. Wir haben über 400 Betonelemente für dieses riesige Gebäude produziert. Zusammengerechnet ergibt das eine Länge von 1.200 laufenden Metern und ein Gewicht von fast 1.400 Tonnen Beton", sagt Henk Schaap, kaufmännischer Direktor von Van Dijk Beton.

Das Unternehmen stellt Betonfertigteile her, von Stützmauern und Grabensilowänden bis hin zu kommerziellen Bodenplatten und unterirdischen Containerbehältern. Es liefert sowohl Sonderanfertigungen als auch Produkte aus seinem Standardsortiment, aber auch eine Kombination aus beidem ist möglich. Sein gutes Kundenportfolio verdankt es den engen Abmessungen und der hohen Betonqualität. "Dies spiegelt sich unter anderem in der Art und Weise wider, wie wir unsere Anker in den Elementen platzieren. Die Kunden äußern sich oft anerkennend über die äußerst präzise Positionierung dieser."

Mega-Vertriebszentrum

Welche Herausforderungen gab es bei dem Projekt in Moerdijk? "Die S-N-K-Elemente mussten in einer begrenzten Zeit hergestellt werden. Das haben wir vor allem durch den Einsatz zusätzlicher Gussformen gelöst. Auch das Design wurde während des Prozesses geändert. Glücklicherweise sind wir in der Lage, schnell eine zusätzliche Form herzustellen, so dass dies kein Problem darstellte. Der Vorteil einer vorgefertigten Fabrik ist natürlich, dass man ohnehin leichter die Gänge wechseln kann.

Bau von TenneT-Stationen

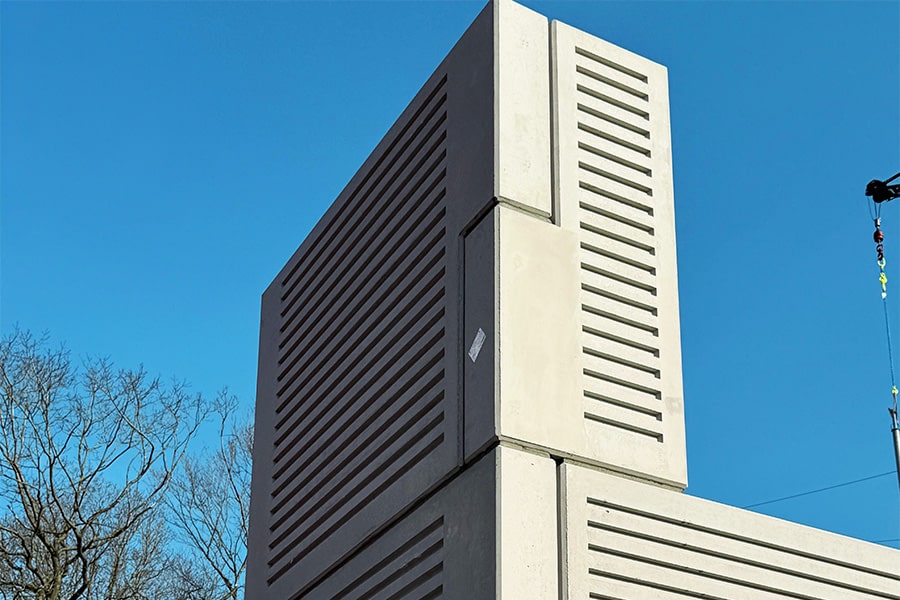

Van Dijk Beton beschäftigt sich seit einiger Zeit intensiv mit dem Bau von TenneT-Umspannwerken: "Dazu liefern wir die Fundamentbalken mit den Fundamenten in allen Formen und Größen, sowie die Kabelkanäle und die dazugehörigen Abdeckungen und die Scherwände. Letztere sind eine Art Bunkerwände, die dafür sorgen, dass im Falle einer Explosion der Luftdruck nach oben gedrückt wird."

Basalt-Bewehrung

Derzeit sammelt Van Dijk Beton Erfahrungen mit der Anwendung von Basaltbewehrung. "Diese Anwendung ist technisch interessant, weil man mit dieser Art von Bewehrung mit schlankeren Betonelementen arbeiten kann. So liefern wir derzeit für ein Projekt in Harderwijk 880 Lärmschutzwandelemente mit einer Dicke von nur acht Zentimetern. Und letztes Jahr durften wir im Auftrag der Provinz Brabant und in Zusammenarbeit mit Holland Scherm die gleiche Lösung für ein Busdepot anwenden."

Abgesehen von den schlankeren Betonelementen hat die Basaltbewehrung mehrere weitere Vorteile gegenüber Stahlbewehrungsnetzen. Sie ist wesentlich leichter und damit für die Arbeiter einfacher zu handhaben. Seine Zugfestigkeit ist bis zu viermal so hoch wie die von Stahl, und er hat eine hervorragende Beständigkeit gegen Säuren, Laugen und Temperaturunterschiede. Basalt rostet auch nicht, so dass die üblichen Anforderungen an die Abdeckung viel weniger relevant sind. Schließlich ist die Umweltbelastung um etwa 30 % geringer als bei Stahlbewehrung.

Nachhaltig

Apropos Nachhaltigkeit: Das Unternehmen setzt sich dafür ein, so nachhaltig wie möglich zu arbeiten. So ist beispielsweise das Schwesterunternehmen De Lek Beton für die CSC-Stufe Gold zertifiziert. "Wir verwenden zum Beispiel mindestens 50 Prozent Schlacke in unserem Betonmörtel und setzen, wo immer möglich, Granulate ein. Die Dächer unserer Produktionshallen sind mit Sonnenkollektoren bestückt, wir versuchen, so wenig Transportmittel wie möglich einzusetzen, und wir sammeln derzeit Erfahrungen mit dem Fahren mit HVO. Auch die Entwicklung von Geopolymeren verfolgen wir aufmerksam. Wir beteiligen uns aktiv an der Arbeitsgruppe '100 kg CO2 pro m3 Beton' der Betonproducenten Nederland des Betonhuis. Zufälligerweise hat mich gerade heute Morgen eine Delegation des Betonhuis besucht, um sich die Möglichkeiten von Geopolymeren im Rahmen des Betonabkommens anzusehen."